Традиционная современная газотурбинная установка (ГТУ) — это совокупность воздушного компрессора, камеры сгорания и газовой турбины, а также вспомогательных систем, обеспечивающих ее работу. Совокупность ГТУ и электрического генератора называют газотурбинным агрегатом.

Необходимо подчеркнуть одно важное отличие ГТУ от ПТУ. В состав ПТУ не входит котел, точнее котел рассматривается как отдельный источник тепла; при таком рассмотрении котел — это «черный ящик»: в него входит питательная вода с температурой $t_{п.в}$, а выходит пар с параметрами $р_0$, $t_0$. Паротурбинная установка без котла как физического объекта работать не может. В ГТУ камера сгорания — это ее неотъемлемый элемент. В этом смысле ГТУ — самодостаточна.

Газотурбинные установки отличаются чрезвычайно большим разнообразием, пожалуй, даже большим, чем паротурбинные. Ниже рассмотрим наиболее перспективные и наиболее используемые в энергетике ГТУ простого цикла.

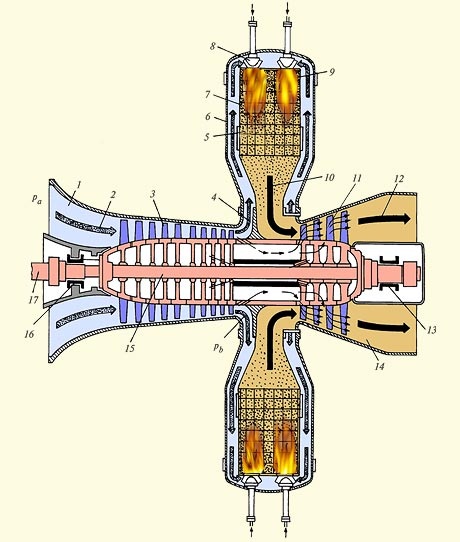

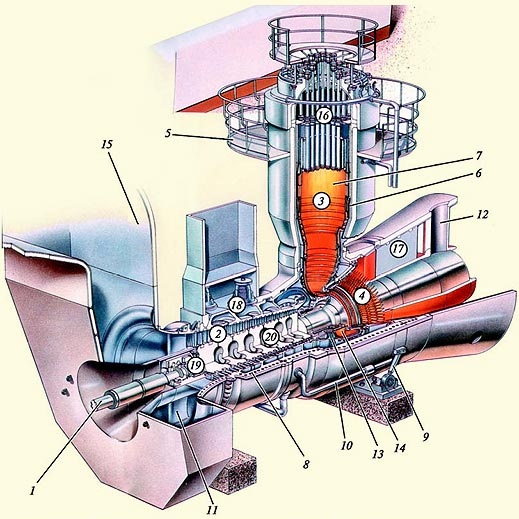

Принципиальная схема такой ГТУ показана на рисунке. Воздух из атмосферы поступает на вход воздушного компрессора, который представляет собой роторную турбомашину с проточной частью, состоящей из вращающихся и неподвижных решеток. Отношение давления за компрессором рb к давлению перед ним рa называется степенью сжатия воздушного компрессора и обычно обозначается как pк (pк = pb/pa). Ротор компрессора приводится газовой турбиной. Поток сжатого воздуха подается в одну, две или более камер сгорания. При этом в большинстве случаев поток воздуха, идущий из компрессора, разделяется на два потока. Первый поток направляется к горелочным устройствам, куда также подается топливо (газ или жидкое топливо). При сжигании топлива образуются продукты сгорания топлива высокой температуры. К ним подмешивается относительно холодный воздух второго потока с тем, чтобы получить газы (их обычно называют рабочими газами) с допустимой для деталей газовой турбины температурой.

Рабочие газы с давлением рс (рс < рb из-за гидравлического сопротивления камеры сгорания) подаются в проточную часть газовой турбины, принцип действия которой ничем не отличается от принципа действия паровой турбины (отличие состоит только в том, что газовая турбина работает на продуктах сгорания топлива, а не на паре). В газовой турбине рабочие газы расширяются практически до атмосферного давления pd, поступают в выходной диффузор 14, и из него — либо сразу в дымовую трубу, либо предварительно в какой-либо теплообменник, использующий теплоту уходящих газов ГТУ.

Вследствие расширения газов в газовой турбине, последняя вырабатывает мощность. Весьма значительная ее часть (примерно половина) тратится на привод компрессора, а оставшаяся часть — на привод электрогенератора. Это и есть полезная мощность ГТУ, которая указывается при ее маркировке.

Для изображения схем ГТУ применяют условные обозначения, подобные тем, которые используют для ПТУ.

Более простой ГТУ быть не может, так как она содержит минимум необходимых компонентов, обеспечивающих последовательные процессы сжатия, нагрева и расширения рабочего тела: один компрессор, одну или несколько камер сгорания, работающих в одинаковых условиях, и одну газовую турбину. Наряду с ГТУ простого цикла, существуют ГТУ сложного цикла, которые могут содержать несколько компрессоров, турбин и камер сгорания. В частности, к ГТУ этого типа относятся ГТ-100-750, строившиеся в СССР в 70-е годы.

Она выполнена двухвальной. На одном валу расположены компрессор высокого давления КВД и приводящая его турбина высокого давления ТВД; этот вал имеет переменную частоту вращения. На втором валу расположены турбина низкого давления ТНД, приводящая компрессор низкого давления КНД и электрический генератор ЭГ; поэтому этот вал имеет постоянную частоту вращения 50 с-1. Воздух в количестве 447 кг/с поступает из атмосферы в КНД и сжимается в нем до давления примерно 430 кПа (4,3 ат) и затем подается в воздухоохладитель ВО, где охлаждается водой с 176 до 35 °С. Это позволяет уменьшить работу, затрачиваемую на сжатие воздуха в компрессоре высокого давления КВД (степень сжатия pк = 6,3). Из него воздух поступает в камеру сгорания высокого давления КСВД и продукты сгорания с температурой 750 °С направляются в ТВД. Из ТВД газы, содержащие значительное количество кислорода, поступают в камеру сгорания низкого давления КСНД, в которой сжигается дополнительное топливо, а из нее — в ТНД. Отработавшие газы с температурой 390 °С выходят либо в дымовую трубу, либо в теплообменник для использования теплоты уходящих газов.

ГТУ не отличается высокой экономичностью из-за высокой температуры уходящих газов. Усложнение схемы позволяет повысить ее экономичность, но одновременно требует увеличения капиталовложений и усложняет эксплуатацию.

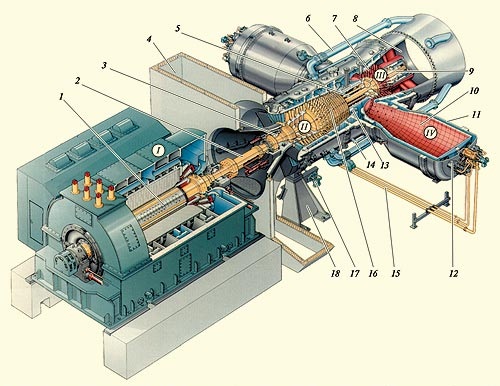

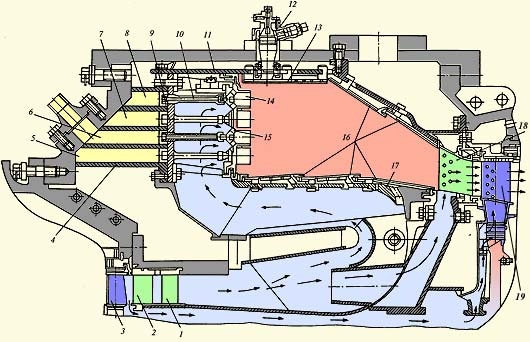

На рисунке показано устройство ГТУ V94.3 фирмы Siemens. Атмосферный воздух от комплексного воздухоочистительного устройства (КВОУ) поступает в шахту 4, а из нее — к проточной части 16 воздушного компрессора. В компрессоре происходит сжатие воздуха. Степень сжатия в типичных компрессорах составляет pк = 13—17, и таким образом давление в тракте ГТУ не превышает 1,3—1,7 МПа (13—17 ат). Это еще одно серьезное отличие ГТУ от паровой турбины, в которой давление пара больше, чем давление газов в ГТУ в 10—15 раз. Малое давление рабочей среды обусловливает малую толщину стенок корпусов и легкость их прогрева. Именно это делает ГТУ очень маневренной, т.е. способной к быстрым пускам и остановкам. Если для пуска паровой турбины в зависимости от ее начального температурного состояния требуется от 1 ч до нескольких часов, то ГТУ может быть введена в работу за 10—15 мин.

При сжатии в компрессоре воздух нагревается. Оценить этот нагрев можно по простому приближенному соотношению:

$$T_a/T_b = \pi_к^{0.25}$$в котором Тb и Та — абсолютные температуры воздуха за и перед компрессором. Если, например, Та = 300 К, т.е. температура окружающего воздуха 27 °С, а pк = 16, то Тb = 600 К и, следовательно, воздух нагревается на

$$\Delta t = (600-273)-(300-273) = 300°C.$$Таким образом, за компрессором температура воздуха составляет 300—350 °С. Воздух между стенками пламенной трубы и корпуса камеры сгорания движется к горелочному устройству, к которому подается и топливный газ. Поскольку топливо должно поступать в камеру сгорания, где давление 1,3—1,7 МПа, то давление газа должно быть большим. Для возможности регулирования его расхода в камеру сгорания требуется давление газа примерно вдвое больше, чем давление в камере. Если в подводящем газопроводе имеется такое давление, то газ подается в камеру сгорания прямо с газораспределительного пункта (ГРП). Если давление газа недостаточное, то между ГРП и камерой устанавливают дожимной газовый компрессор.

Расход топливного газа составляет всего примерно 1—1,5 % от расхода воздуха, поступающего от компрессора, поэтому создание высокоэкономичного дожимного газового компрессора представляет определенные технические трудности.

Внутри пламенной трубы 10 образуются продукты сгорания высокой температуры. После подмешивания вторичного воздуха на выходе из камеры сгорания она несколько снижается, но достигает тем не менее, в типичных современных ГТУ 1350—1400 °С.

Из камеры сгорания горячие газы поступают в проточную часть 7 газовой турбины. В ней газы расширяются до практически атмосферного давления, так как пространство за газовой турбиной сообщается либо с дымовой трубой, либо с теплообменником, гидравлическое сопротивление которого невелико.

При расширении газов в газовой турбине на ее валу создается мощность. Эта мощность частично расходуется на привод воздушного компрессора, а ее избыток — на привод ротора 1 электрогенератора. Одна из характерных особенностей ГТУ состоит в том, что компрессор требует примерно половины мощности, развиваемой газовой турбиной. Например, в создаваемой в России ГТУ мощностью 180 МВт (это и есть полезная мощность) мощность компрессора составляет 196 МВт. Это одно из принципиальных отличий ГТУ от ПТУ: в последней мощность, идущая на сжатие питательной воды даже до давления в 23,5 МПа (240 ат) составляет всего несколько процентов от мощности паровой турбины. Связано это с тем, что вода — малосжимаемая жидкость, а воздух для сжатия требует много энергии.

В первом, достаточно грубом приближении, температуру газов за турбиной можно оценить по простому соотношению, аналогичному:

$$T_c/T_d = \pi_к^{0.25}.$$Поэтому, если $\pi_к = 16$, а температура перед турбиной Тс = 1400 °С = 1673 К, то температура за ней составляет примерно, K:

$$T_d=T_c/\pi_к^{0.25} = 1673/16^{0.25} = 836.$$Таким образом, температура газов за ГТУ достаточно высока, и значительное количество теплоты, полученной при сжигании топлива, в буквальном смысле уходит в дымовую трубу. Поэтому при автономной работе ГТУ ее КПД невелик:для типичных ГТУ он составляет 35—36 %, т.е. существенно меньше, чем КПД ПТУ. Дело, однако, кардинальным образом изменяется при установке на «хвосте» ГТУ теплообменника (сетевого подогревателя или котла-утилизатора для комбинированного цикла).

За газовой турбиной устанавливают диффузор — плавно расширяющийся канал, при течении в котором скоростной напор газов частично преобразуется в давление. Это позволяет иметь за газовой турбиной давление меньшее, чем атмосферное, что увеличивает работоспособность 1 кг газов в турбине и, следовательно, повышает ее мощность.

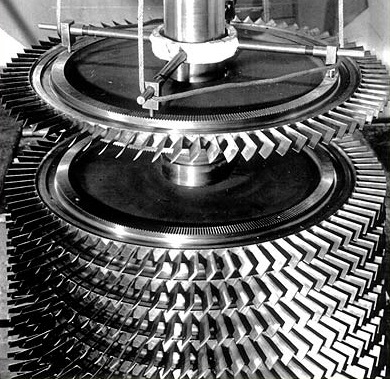

Устройство воздушного компрессора. Как уже указывалось, воздушный компрессор — это турбомашина, к валу которой подводится мощность от газовой турбины; эта мощность передается воздуху, протекающему через проточную часть компрессора, вследствие чего давление воздуха повышается вплоть до давления в камере сгорания.

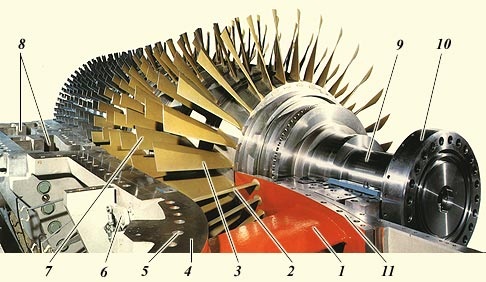

На рисунке показан ротор ГТУ, уложенный в опорные подшипники; на переднем плане хорошо виден ротор компрессора и статорные элементы.

Из шахты 4 воздух поступает в каналы, образованные поворотными лопатками 2 невращающегося входного направляющего аппарата (ВНА). Главная задача ВНА — сообщить потоку, движущемуся в осевом (или радиально-осевом) направлении вращательное движение. Каналы ВНА принципиально не отличаются от сопловых каналов паровой турбины: они являются конфузорными (суживающимися), и поток в них ускоряется, одновременно приобретая окружную составляющую скорости.

В современных ГТУ входной направляющий аппарат делают поворотным. Необходимость в поворотном ВНА вызвана стремлением не допустить снижения экономичности при снижении нагрузки ГТУ. Дело заключается в том, что валы компрессора и электрогенератора имеют одинаковую частоту вращения, равную частоте сети. Поэтому, если не использовать ВНА, то и количество воздуха, подаваемого компрессором в камеру сгорания, постоянно и не зависит от нагрузки турбины. А изменить мощность ГТУ можно только изменением расхода топлива в камеру сгорания. Поэтому при уменьшении расхода топлива и неизменности количества воздуха, подаваемого компрессором, снижается температура рабочих газов и перед газовой турбиной, и за ней. Это приводит к очень значительному снижению экономичности ГТУ. Поворот лопаток при снижении нагрузки вокруг оси 1 на 25 — 30° позволяет сузить проходные сечения каналов ВНА и уменьшить расход воздуха в камеру сгорания, поддерживая постоянным соотношение между расходом воздуха и топлива. Установка входного направляющего аппарата позволяет поддерживать температуру газов перед газовой турбиной и за ней постоянной в диапазоне мощности примерно 100—80 %.

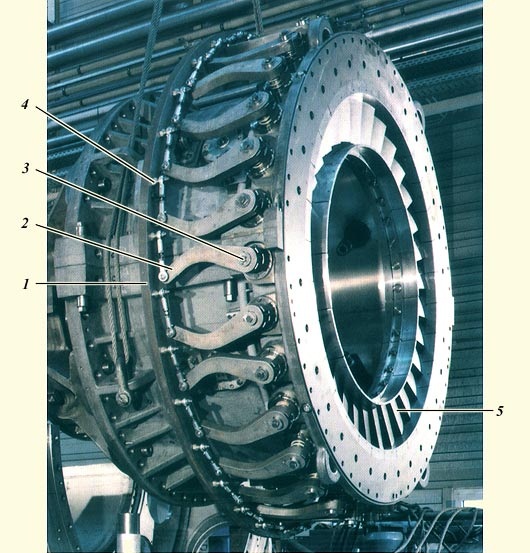

На рисунке показан привод лопаток ВНА. К осям каждой лопатки крепится поворотный рычаг 2, который через рычаг 4 связан с поворотным кольцом 1. При необходимости изменения расхода воздуха кольцо 1 поворачивается с помощью тяг и электродвигателя с редуктором; при этом поворачиваются одновременно все рычаги 2 и соответственно лопатки ВНА 5.

Закрученный с помощью ВНА воздух поступает в 1-ю ступень воздушного компрессора, которая состоит из двух решеток: вращающейся и неподвижной. Обе решетки в отличие от решеток турбины имеют расширяющиеся (диффузорные) каналы, т.е. площадь для прохода воздуха на входе F1 меньше, чем F2 на выходе.

При движении воздуха в таком канале, его скорость уменьшается (w2 < w1), а давление увеличивается (р2 > р1). К сожалению, сделать диффузорную решетку экономичной, т.е. чтобы скорость потока w1 в максимальной степени преобразовалась бы в давление, а не в теплоту, можно только при небольшой степени сжатия р2/р1 (обычно 1,2 — 1,3), что приводит к большому числу ступеней компрессора (14 — 16 при степени сжатия компрессора pк = 13 — 16).

На рисунке показано течение воздуха в компрессорной ступени. Из входного (неподвижного) поворотного соплового аппарата воздух выходит со скоростью c1 (см. верхний треугольник скоростей), имеющий необходимую окружную закрутку (a1 < 90°). Если расположенная за ВНА вращающаяся (рабочая) решетка имеет скорость u1, то относительная скорость входа в нее w1 будет равна разности векторов c1 и u1, и эта разность будет больше, чем c1 т.е. w1 > c1. При движении в канале скорость воздуха уменьшается до значения w2, и он выходит под углом b2, определяемым наклоном профилей. Однако вследствие вращения и подвода к воздуху энергии от рабочих лопаток его скорость с2 в абсолютном движении будет больше, чем c1. Лопатки неподвижной решетки устанавливают так, чтобы вход воздуха в канал был безударным. Так как каналы этой решетки расширяющиеся, то скорость в ней уменьшается до значения c'1, а давление возрастает от р1 до р2. Решетку проектируют так, чтобы c'1 = c1, a a'1 = a1. Поэтому во второй ступени и последующих ступенях процесс сжатия будет протекать аналогичным образом. При этом высота их решеток будет уменьшаться в соответствии с увеличившейся плотностью воздуха из-за сжатия.

Иногда направляющие лопатки нескольких первых ступеней компрессора выполняют поворотными точно так же, как и лопатки ВНА. Это позволяет расширить диапазон мощности ГТУ, при котором температура газов перед газовой турбиной и за ней остается неизменной. Соответственно повышается и экономичность. Применение нескольких поворотных направляющих аппаратов позволяет работать экономично в диапазоне 100 — 50 % мощности.

Последняя ступень компрессора устроена так же, как и предшествующие с той лишь разницей, что задачей последнего направляющего аппарата 1 является не только повышение давления, но и обеспечение осевого выхода потока воздуха. Воздух поступает в кольцевой выходной диффузор 23, где давление повышается до максимального значения. С этим давлением воздух поступает в зону горения 9.

Из корпуса воздушного компрессора выполняются отборы воздуха для охлаждения элементов газовой турбины. Для этого в его корпусе выполняют кольцевые камеры, сообщаемые с пространством за соответствующей ступенью. Воздух из камер отводится с помощью трубопроводов.

Кроме того, компрессор имеет так называемые антипомпажные клапаны и обводные трубопроводы 6, перепускающие воздух из промежуточных ступеней компрессора в выходной диффузор газовой турбины при ее пуске и остановке. Это исключает неустойчивую работу компрессора при малых расходах воздуха (это явление называется помпажом), выражающуюся в интенсивной вибрации всей машины.

Создание высокоэкономичных воздушных компрессоров представляет собой чрезвычайно сложную задачу, которую, в отличие от турбин, невозможно решить только расчетом и проектированием. Поскольку мощность компрессора равна примерно мощности ГТУ, то ухудшение экономичности компрессора на 1 % приводит к снижению экономичности всей ГТУ на 2—2,5 %. Поэтому создание хорошего компрессора является одной из ключевых проблем создания ГТУ. Обычно компрессоры создаются путем моделирования (масштабирования), используя модельный компрессор, созданный путем длительной экспериментальной доводки.

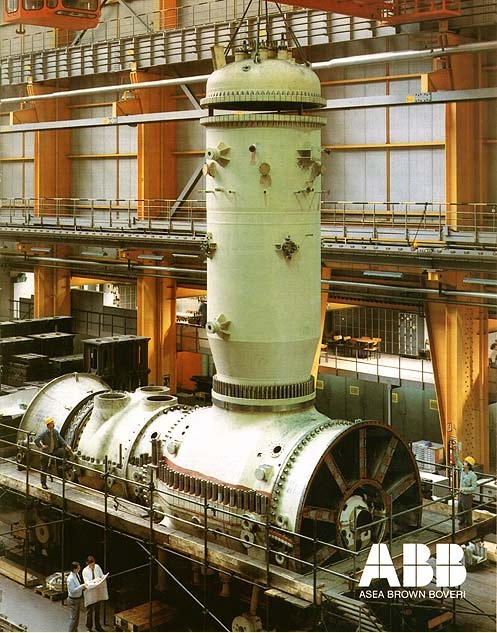

Камеры сгорания ГТУ отличаются большим разнообразием. Выше показана ГТУ с двумя выносными камерами. На рисунке показана ГТУ типа 13Е мощностью 140 МВт фирмы ABB с одной выносной камерой сгорания, устройство которой аналогично устройству камеры, показанной на рисунке. Воздух из компрессора из кольцевого диффузора поступает в пространство между корпусом камеры и пламенной трубой и затем используется для горения газа и для охлаждения пламенной трубы.

Главный недостаток выносных камер сгорания — большие габариты, которые хорошо видны из рисунке. Справа от камеры размещается газовая турбина, слева — компрессор. Сверху в корпусе видны три отверстия для размещения антипомпажных клапанов и далее — привод ВНА. В современных ГТУ используют в основном встроенные камеры сгорания: кольцевые и трубчато-кольцевые.

На рисунке показана встроенная кольцевая камера сгорания. Кольцевое пространство для горения образовано внутренней 17 и наружной 11 пламенными трубами. Изнутри трубы облицованы специальными вставками 13 и 16, имеющими термобарьерное покрытие со стороны, обращенной к пламени; с противоположной стороны вставки имеют оребрение, улучшающее их охлаждение воздухом, поступающим через кольцевые зазоры между вставками внутрь пламенной трубы. Таким образом, достигается температура пламенной трубы 750—800 °С в зоне горения. Фронтовое микрофакельное горелочное устройство камеры состоит из нескольких сотен горелок 10, к которым подается газ из четырех коллекторов 5—8. Отключая коллекторы поочередно можно изменять мощность ГТУ.

Устройство горелки показано на рисунке. Из коллектора газ поступает по сверлению в штоке 3 к внутренней полости лопаток 6 завихрителя. Последний представляет собой полые радиальные прямые лопатки, заставляющие воздух, поступающий из камеры сгорания, закручиваться и вращаться вокруг оси штока. В этот вращающийся воздушный вихрь поступает природный газ из внутренней полости лопаток завихрителя 6 через мелкие отверстия 7. При этом образуется однородная топливно-воздушная смесь, выходящая в виде закрученной струи из зоны 5. Кольцевой вращающийся вихрь обеспечивает устойчивое горение газа.

На рисунке показана трубчато-кольцевая камера сгорания ГТЭ-180. В кольцевое пространство 24 между выходной частью воздушного компрессора и входной частью газовой турбины с помощью перфорированных конусов 3 помещают 12 пламенных труб 10. Пламенная труба содержит многочисленные отверстия диаметром 1 мм, расположенные по кольцевым рядам на расстоянии 6 мм между ними; расстояние между рядами отверстий 23 мм. Через эти отверстия снаружи поступает «холодный» воздух, обеспечивая конвективно-пленочное охлаждение и температуру пламенной трубы не выше 850 °С. На внутреннюю поверхность пламенной трубы наносится термобарьерное покрытие толщиной 0,4 мм.

На фронтовой плите 8 пламенной трубы устанавливают горелочное устройство, состоящее из центральной пилотной горелки 6, поджигающей топливо при пуске с помощью свечи 5, и пяти основных модулей, один из которых показан на рисунке. Модуль позволяет сжигать газ и дизельное топливо. Газ через штуцер 1 после фильтра 6 поступает в кольцевой коллектор топливного газа 5, а из нее — в полости, содержащие мелкие отверстия (диаметр 0,7 мм, шаг 8 мм). Через эти отверстия газ поступает внутрь кольцевого пространства. В стенках модуля выполнено шесть тангенциальных пазов 9, через которые поступает основное количество воздуха, подаваемого для горения от воздушного компрессора. В тангенциальных пазах воздух закручивается и, таким образом, внутри полости 8 образуется вращающийся вихрь, движущийся к выходу из горелочного устройства. На периферию вихря через отверстия 3 поступает газ, смешивается с воздухом, и образовавшаяся гомогенная смесь выходит из горелки, где воспламеняется и сгорает. Продукты сгорания поступают к сопловому аппарату 1-й ступени газовой турбины.

Газовая турбина является наиболее сложным элементом ГТУ, что обусловлено в первую очередь очень высокой температурой рабочих газов, протекающих через ее проточную часть: температура газов перед турбиной 1350 °С в настоящее время считается «стандартной», и ведущие фирмы, в первую очередь General Electric, работают над освоением начальной температуры 1500 °С. Напомним, что «стандартная» начальная температура для паровых турбин составляет 540 °С, а в перспективе — температура 600—620 °С.

Стремление повысить начальную температуру связано, прежде всего, с выигрышем в экономичности, который она дает. Это хорошо видно из рисунке, обобщающего достигнутый уровень газотурбостроения: повышение начальной температуры с 1100 до 1450 °С дает увеличение абсолютного КПД с 32 до 40 %, т.е. приводит к экономии топлива в 25 %. Конечно, часть этой экономии связана не только с повышением температуры, но и с совершенствованием других элементов ГТУ, а определяющим фактором все-таки является начальная температура.

Для обеспечения длительной работы газовой турбины используют сочетание двух средств. Первое средство — применение для наиболее нагруженных деталей жаропрочных материалов, способных сопротивляться действию высоких механических нагрузок и температур (в первую очередь для сопловых и рабочих лопаток). Если для лопаток паровых турбин и некоторых других элементов применяются стали (т.е. сплавы на основе железа) с содержанием хрома 12—13 %, то для лопаток газовых турбин используют сплавы на никелевой основе (нимоники), которые способны при реально действующих механических нагрузках и необходимом сроке службы выдержать температуру 800—850 °С. Поэтому вместе с первым используют второе средство — охлаждение наиболее горячих деталей.

Для охлаждения большинства современных ГТУ используется воздух, отбираемый из различных ступеней воздушного компрессора. Уже работают ГТУ, в которых для охлаждения используется водяной пар, который является лучшим охлаждающим агентом, чем воздух. Охлаждающий воздух после нагрева в охлаждаемой детали сбрасывается в проточную часть газовой турбины. Такая система охлаждения называется открытой. Существуют замкнутые системы охлаждения, в которых нагретый в детали охлаждающий агент направляется в холодильник и затем снова возвращается для охлаждения детали. Такая система не только весьма сложна, но и требует утилизации тепла, отбираемого в холодильнике.

Система охлаждения газовой турбины — самая сложная система в ГТУ, определяющая ее срок службы. Она обеспечивает не только поддержание допустимого уровня рабочих и сопловых лопаток, но и корпусных элементов, дисков, несущих рабочие лопатки, запирание уплотнений подшипников, где циркулирует масло и т.д. Эта система чрезвычайно сильно разветвлена и организуется так, чтобы каждый охлаждаемый элемент получал охлаждающий воздух тех параметров и в том количестве, который необходим для поддержания его оптимальной температуры. Излишнее охлаждение деталей так же вредно, как и недостаточное, так как оно приводит к повышенным затратам охлаждающего воздуха, на сжатие которого в компрессоре затрачивается мощность турбины. Кроме того, повышенные расходы воздуха на охлаждение приводят к снижению температуры газов за турбиной, что очень существенно влияет на работу оборудования, установленного за ГТУ (например, паротурбинной установки, работающей в составе ПТУ). Наконец, система охлаждения должна обеспечивать не только необходимый уровень температур деталей, но и равномерность их прогрева, исключающую появление опасных температурных напряжений, циклическое действие которых приводит к появлению трещин.

На рисунке показан пример схемы охлаждения типичной газовой турбины. В прямоугольных рамках приведены значения температур газов. Перед сопловым аппаратом 1-й ступени 1 она достигает 1350 °С. За ним, т.е. перед рабочей решеткой 1-й ступени она составляет 1130 °С. Даже перед рабочей лопаткой последней ступени она находится на уровне 600 °С. Газы этой температуры омывают сопловые и рабочие лопатки, и если бы они не охлаждались, то их температура равнялась бы температуре газов и срок их службы ограничивался бы несколькими часами.

Для охлаждения элементов газовой турбины используется воздух, отбираемый от компрессора в той его ступени, где его давление несколько больше, чем давление рабочих газов в той зоне газовой турбины, в которую подается воздух. Например, на охлаждение сопловых лопаток 1-й ступени охлаждающий воздух в количестве 4,5 % от расхода воздуха на входе в компрессор отбирается из выходного диффузора компрессора, а для охлаждения сопловых лопаток последней ступени и примыкающего участка корпуса — из 5-й ступени компрессора. Иногда для охлаждения самых горячих элементов газовой турбины воздух, отбираемый из выходного диффузора компрессора, направляют сначала в воздухоохладитель, где его охлаждают (обычно водой) до 180—200 °С и затем направляют на охлаждение. В этом случае воздуха для охлаждения требуется меньше, но при этом появляются затраты на воздухоохладитель, усложняется ГТУ, теряется часть теплоты, отводимой охлаждающей водой.

Газовая турбина обычно имеет 3—4 ступени, т.е. 6—8 венцов решеток, и чаще всего охлаждаются лопатки всех венцов, кроме рабочих лопаток последней ступени. Воздух для охлаждения сопловых лопаток подводится внутрь через их торцы и сбрасываются через многочисленные (600—700 отверстий диаметром 0,5—0,6 мм) отверстия, расположенные в соответствующих зонах профиля. К рабочим лопаткам охлаждающий воздух подводится через отверстия, выполненные в торцах хвостовиков.

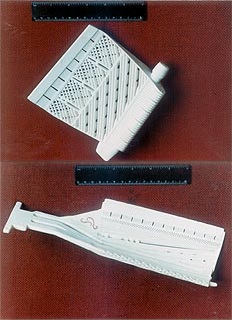

Для того чтобы понять, как устроены охлаждаемые лопатки, необходимо хотя бы в общих чертах рассмотреть технологию их изготовления. Ввиду исключительной трудности механической обработки никелевых сплавов для получения лопаток в основном используется точное литье по выплавляемым моделям. Для его реализации сначала по специальной технологии формовки и термообработки из материалов на основе керамики изготавливают литейные стержни. Литейный стержень — это точная копия полости внутри будущей лопатки, в которую будет поступать и протекать в необходимом направлении охлаждающий воздух. Литейный стержень помещают в пресс-форму, внутренняя полость в которой полностью соответствует лопатке, которую необходимо получить. Получающееся свободное пространство между стержнем и стенкой пресс-формы заполняют нагретой легкоплавкой массой (например, пластмассой), которая застывает. Стержень вместе с обволакивающей ее застывающей массой, повторяющей внешнюю форму лопатки, представляет собой выплавляемую модель. Ее помещают в литейную форму, к которой подают расплав нимоника. Последний выплавляет пластмассу, занимает ее место и в результате появляется литая лопатка с внутренней полостью, заполненной стержнем. Стрежень удаляют вытравливанием специальными химическими растворами. Полученные сопловые лопатки практически не требуют дополнительной механической обработки (кроме изготовления многочисленных отверстий для выхода охлаждающего воздуха). Рабочие литые лопатки требуют обработки хвостовика с помощью специального абразивного инструмента.

Описанная вкратце технология заимствована из авиационной техники, где достигнутые температуры гораздо выше, чем в стационарных паровых турбинах. Трудность освоения этих технологий связана с гораздо большими размерами лопаток для стационарных ГТУ, которые растут пропорционально расходу газов, т.е. мощности ГТУ.

Весьма перспективным представляется использование так называемых монокристаллических лопаток, которые изготавливаются из одного кристалла. Связано это с тем, что наличие границ зерен при длительном пребывании при высокой температуре приводит к ухудшению свойств металла.

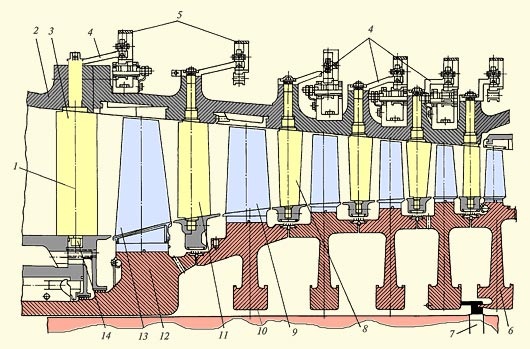

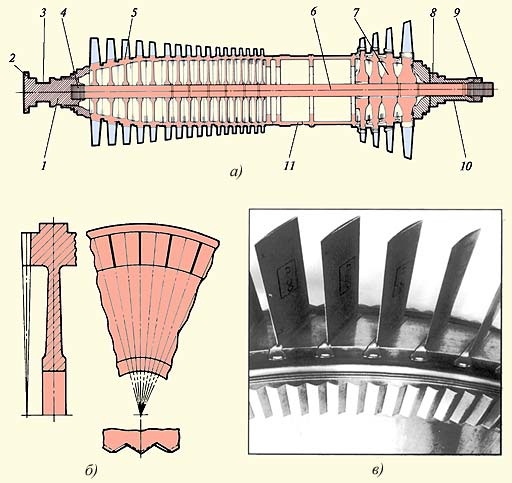

Ротор газовой турбины представляет собой уникальную сборную конструкцию. Перед сборкой отдельные диски 5 компрессора и диска 7 газовой турбины облопачиваются и балансируются, изготавливаются концевые части 1 и 8, проставочная часть 11 и центральный стяжной болт 6. Каждый из дисков имеет два кольцевых воротника, на котором выполнены хирты (по имени изобретателя — Hirth), — строго радиальные зубья треугольного профиля. Смежные детали имеют точно такие же воротники с точно такими же хиртами. При хорошем качестве изготовления хиртового соединения обеспечивается абсолютная центровка смежных дисков (это обеспечивает радиальность хиртов) и повторяемость сборки после разборки ротора.

Ротор собирается на специальном стенде, представляющем собой лифт с кольцевой площадкой для монтажного персонала, внутри которой осуществляется сборка. Сначала собирается на резьбе концевая часть ротора 1 и стяжной стержень 6. Стержень ставится вертикально внутри кольцевой площадки и сверху на него с помощью крана опускается диск 1-й ступени компрессора. Центровка диска и концевой части осуществляется хиртами. Перемещаясь на специальном лифте вверх, монтажный персонал диск за диском [сначала компрессора, затем проставочная часть, а затем турбины и правой концевой части 8] собирает весь ротор. На правый конец навинчивается гайка 9, а на оставшуюся часть резьбовой части стяжного стержня устанавливается гидравлическое устройство, сдавливающее диски и вытягивающее стяжной стержень. После вытяжки стержня гайка 9 навинчивается до упора, и гидравлическое устройство снимается. Растянутый стержень надежно стягивает диски между собой и превращает ротор в единую жесткую конструкцию. Собранный ротор извлекают из сборочного стенда, и он готов к установке в ГТУ.

Главным преимуществом ГТУ является ее компактность. Действительно, прежде всего, в ГТУ отсутствует паровой котел, — сооружение, достигающее большой высоты и требующее для установки отдельного помещения. Связано это обстоятельство, прежде всего с высоким давлением в камере сгорания (1,2—2 МПа); в котле горение происходит при атмосферном давлении и соответственно объем образующихся горячих газов оказывается в 12—20 раз больше. Далее, в ГТУ процесс расширения газов происходит в газовой турбине, состоящей всего из 3—5 ступеней, в то время как паровая турбина, имеющая такую же мощность, состоит из 3—4 цилиндров, заключающих 25—30 ступеней. Даже с учетом и камеры сгорания, и воздушного компрессора ГТУ мощностью 150 МВт имеет длину 8—12 м, а длина паровой турбины такой же мощности при трехцилиндровом исполнении в 1,5 раза больше. При этом для паровой турбины кроме котла необходимо предусмотреть установку конденсатора с циркуляционными и конденсатными насосами, систему регенерации из 7—9 подогревателей, питательные турбонасосы (от одного до трех), деаэратор. Как следствие, ГТУ может быть установлена на бетонное основание на нулевой отметке машинного зала, а ПТУ требует рамного фундамента высотой 9—16 м с размещением паровой турбины на верхней фундаментной плите и вспомогательного оборудования — в конденсационном помещении.

Компактность ГТУ позволяет осуществить ее сборку на турбинном заводе, доставить в машинный зал железнодорожным или автодорожным транспортом для установки на простом фундаменте. Так, в частности, транспортируется ГТУ с встроенными камерами сгорания. При транспортировке ГТУ с выносными камерами последние транспортируются отдельно, но легко и быстро присоединяются с помощью фланцев к модулю компрессор — газовая турбина. Паровая турбина поставляется многочисленными узлами и деталями, монтаж как ее самой, так и многочисленного вспомогательного оборудования и связей между ними занимает в несколько раз больше времени, чем ГТУ.

ГТУ не требует охлаждающей воды. Как следствие, в ГТУ отсутствует конденсатор и система технического водоснабжения с насосной установкой и градирней (при оборотном водоснабжении). В результате все это приводит к тому, что стоимость 1 кВт установленной мощности газотурбинной электростанции значительно меньше. При этом стоимость собственно ГТУ (компрессор + камера сгорания + газовая турбина) из-за ее сложности оказывается в 3—4 раза больше, чем стоимость паровой турбины такой же мощности.

Важным преимуществом ГТУ является ее высокая маневренность, определяемая малым уровнем давления (по сравнению с давлением в паровой турбине) и, следовательно, легким прогревом и охлаждением без возникновения опасных температурных напряжений и деформаций.

Однако ГТУ имеют и существенные недостатки, из которых, прежде всего, необходимо отметить меньшую экономичность, чем у паросиловой установки. Средний КПД достаточно хороших ГТУ составляет 37—38 %, а паротурбинных энергоблоков — 42—43 %. Потолком для мощных энергетических ГТУ, как он видится в настоящее время, является КПД на уровне 41—42 %, (а может быть и выше с учетом больших резервов повышения начальной температуры). Меньшая экономичность ГТУ связана с высокой температурой уходящих газов.

Другим недостатком ГТУ является невозможность использования в них низкосортных топлив, по крайней мере, в настоящее время. Она может хорошо работать только на газе или на хорошем жидком топливе, например дизельном. Паросиловые энергоблоки могут работать на любом топливе, включая самое некачественное.

Низкая начальная стоимость ТЭС с ГТУ и одновременно сравнительно низкая экономичность и высокие стоимость используемого топлива и маневренность определяют основную область индивидуального использования ГТУ: в энергосистемах их следует применять как пиковые или резервные источники мощности, работающие несколько часов в сутки.

Вместе с тем ситуация кардинально изменяется при использовании теплоты уходящих газов ГТУ в теплофикационных установках или в комбинированном (парогазовом) цикле.